KoperfolieKoperfolie heeft een lage zuurstofopname aan het oppervlak en kan worden gehecht aan diverse substraten, zoals metaal en isolerende materialen. Koperfolie wordt voornamelijk gebruikt voor elektromagnetische afscherming en antistatische toepassingen. Door de geleidende koperfolie op het substraat aan te brengen en te combineren met het metalen substraat, ontstaat een uitstekende continuïteit en elektromagnetische afscherming. Er zijn verschillende soorten koperfolie, zoals zelfklevende koperfolie, enkelzijdige koperfolie en dubbelzijdige koperfolie.

Als u in dit gedeelte meer wilt leren over koperfolie in het PCB-productieproces, lees dan de onderstaande inhoud voor meer professionele kennis.

Wat zijn de eigenschappen van koperfolie bij de productie van printplaten?

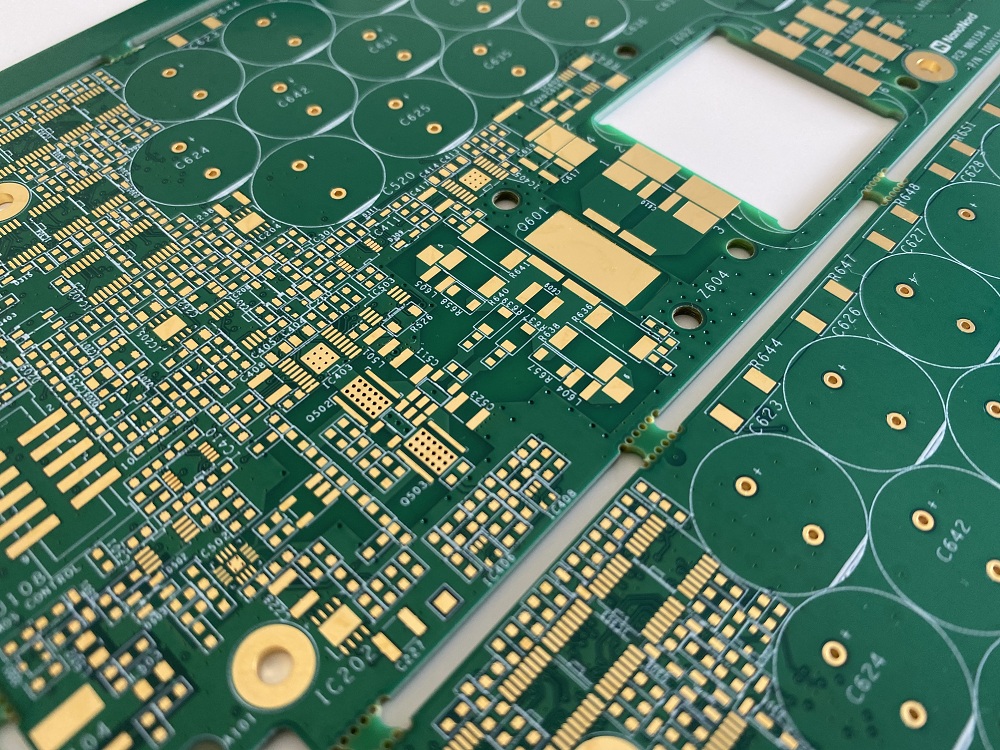

PCB-koperfolieDe koperdikte is de initiële dikte die wordt aangebracht op de buitenste en binnenste lagen van een meerlaagse printplaat. Het kopergewicht wordt gedefinieerd als het gewicht (in ounces) van het koper per vierkante voet. Deze parameter geeft de totale dikte van het koper op de laag aan. MADPCB gebruikt de volgende kopergewichten voor de fabricage van printplaten (pre-plate). Gewichten worden gemeten in oz/ft². Het juiste kopergewicht kan worden geselecteerd om aan de ontwerpvereisten te voldoen.

• Bij de productie van printplaten worden de koperfolies op rollen geleverd. Deze folies zijn van elektronische kwaliteit, hebben een zuiverheid van 99,7% en een dikte van 1/3oz/ft2 (12 μm of 0,47 mil) tot 2oz/ft2 (70 μm of 2,8 mil).

• Koperfolie heeft een lager zuurstofgehalte aan het oppervlak en kan door laminaatfabrikanten vooraf worden aangebracht op diverse basismaterialen, zoals een metalen kern, polyimide, FR-4, PTFE en keramiek, om koperbeklede laminaten te produceren.

• Het kan ook als koperfolie zelf in een meerlaagse printplaat worden aangebracht vóór het persen.

• Bij conventionele PCB-productie blijft de uiteindelijke koperdikte op de binnenste lagen gelijk aan de oorspronkelijke koperfolie; op de buitenste lagen wordt tijdens het galvaniseerproces nog eens 18-30 μm koper op de sporen aangebracht.

• Het koper voor de buitenste lagen van meerlaagse printplaten is in de vorm van koperfolie en wordt samen met de prepregs of kernen geperst. Voor gebruik met microvias in HDI-printplaten wordt de koperfolie direct op RCC (harsgecoat koper) aangebracht.

Waarom is koperfolie nodig bij de productie van printplaten?

Elektronica-koperfolie (zuiverheid van meer dan 99,7%, dikte 5-105 µm) is een van de basismaterialen van de elektronica-industrie. Door de snelle ontwikkeling van de elektronische informatie-industrie neemt het gebruik van elektronica-koperfolie toe. De producten worden op grote schaal gebruikt in industriële rekenmachines, communicatieapparatuur, QA-apparatuur, lithium-ionbatterijen, televisietoestellen, videorecorders, cd-spelers, kopieerapparaten, telefoons, airconditioning, auto-elektronica en spelconsoles.

Industriële koperfolieKoperfolie kan worden onderverdeeld in twee categorieën: gewalste koperfolie (RA-koperfolie) en elektrolytische koperfolie (ED-koperfolie). De gekalandeerde koperfolie heeft een goede ductiliteit en andere eigenschappen en werd in de beginperiode van de productie van zachte platen gebruikt. Elektrolytische koperfolie daarentegen is een goedkopere koperfolie om te produceren. Omdat gewalste koperfolie een belangrijke grondstof is voor zachte platen, hebben de eigenschappen van gekalandeerde koperfolie en de prijsschommelingen ervan een zekere impact op de industrie voor zachte platen.

Wat zijn de basisontwerpregels voor koperfolie in printplaten?

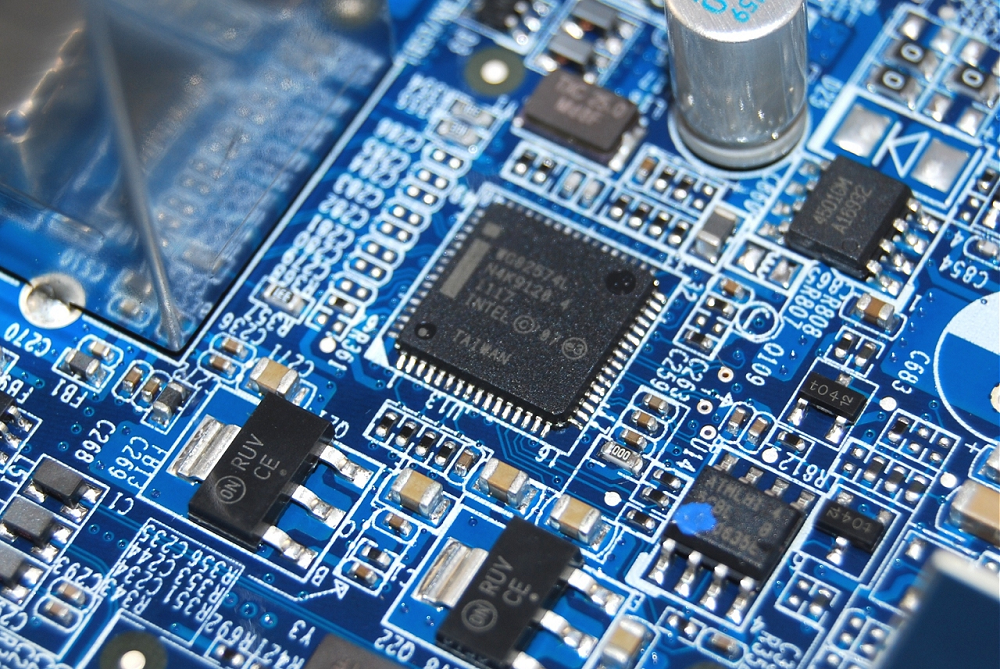

Wist je dat printplaten heel gebruikelijk zijn in de elektronica? Ik ben er vrijwel zeker van dat er een printplaat in het elektronische apparaat zit dat je nu gebruikt. Het is echter ook heel normaal om deze elektronische apparaten te gebruiken zonder de technologie en het ontwerp ervan te begrijpen. Mensen gebruiken elk uur elektronische apparaten, maar weten niet hoe ze werken. Daarom worden hieronder enkele belangrijke onderdelen van een printplaat beschreven, zodat je snel kunt begrijpen hoe printplaten werken.

• De printplaat is een eenvoudige plastic plaat met een laagje glas. Koperfolie wordt gebruikt om de stroompaden aan te geven en zorgt voor de doorstroming van ladingen en signalen binnen het apparaat. Koperen sporen zorgen voor de stroomvoorziening van de verschillende componenten van het elektrische apparaat. In plaats van draden geleiden koperen sporen de stroom van ladingen op de printplaat.

• Printplaten (PCB's) kunnen één- of tweelaags zijn. Eenlaagse printplaten zijn de eenvoudigste. Ze hebben koperfolie aan één kant en de andere kant biedt ruimte voor de overige componenten. Bij een dubbellaagse printplaat zijn beide zijden voorzien van koperfolie. Dubbellaagse printplaten zijn complexer en hebben ingewikkelde sporen voor de stroomgeleiding. De koperfolies mogen elkaar niet kruisen. Deze printplaten zijn nodig voor zware elektronische apparaten.

• Er zijn ook twee lagen soldeer en zeefdruk op de koperen printplaat. Een soldeermasker wordt gebruikt om de kleur van de printplaat te onderscheiden. Er zijn veel kleuren printplaten beschikbaar, zoals groen, paars, rood, enz. Het soldeermasker onderscheidt ook koper van andere metalen om de complexiteit van de verbindingen te verduidelijken. De zeefdruk is het tekstgedeelte van de printplaat; verschillende letters en cijfers worden erop geschreven voor de gebruiker en de engineer.

Hoe kies je het juiste materiaal voor koperfolie in een printplaat?

Zoals eerder vermeld, is het belangrijk om de stapsgewijze aanpak te bekijken om het fabricageproces van de printplaat te begrijpen. Deze printplaten bestaan uit verschillende lagen. Laten we dit aan de hand van de volgorde bekijken:

Substraatmateriaal:

De basislaag bovenop de met glas versterkte kunststofplaat is het substraat. Een substraat is een diëlektrische structuur, meestal een plaat gemaakt van epoxyhars en glasvezelpapier. Een substraat is zo ontworpen dat het aan bepaalde eisen voldoet, bijvoorbeeld de overgangstemperatuur (TG).

Lamineren:

Zoals de naam al doet vermoeden, is lamineren ook een manier om de gewenste eigenschappen te verkrijgen, zoals thermische uitzetting, schuifsterkte en overgangswarmte (TG). Lamineren gebeurt onder hoge druk. De laminering en het substraat spelen samen een cruciale rol in de stroom van elektrische ladingen in de printplaat.

Geplaatst op: 2 juni 2022