Flexibele printplaten zijn buigbare printplaten die om verschillende redenen worden geproduceerd. De voordelen ten opzichte van traditionele printplaten zijn onder andere een vermindering van montagefouten, een grotere weerstand tegen ruwe omstandigheden en de mogelijkheid om complexere elektronische configuraties te verwerken. Deze printplaten worden gemaakt met behulp van elektrolytisch koperfolie, een materiaal dat zich snel ontwikkelt tot een van de belangrijkste materialen in de elektronica- en communicatie-industrie.

Hoe flexibele printplaten worden gemaakt

Flexibele printplaten worden om diverse redenen in de elektronica gebruikt. Zoals eerder vermeld, verminderen ze montagefouten, zijn ze beter bestand tegen omgevingsinvloeden en kunnen ze complexe elektronica aan. Daarnaast kunnen ze de arbeidskosten verlagen, het gewicht en de benodigde ruimte verminderen en het aantal verbindingspunten minimaliseren, wat de stabiliteit verhoogt. Om al deze redenen behoren flexibele printplaten tot de meest gevraagde elektronische onderdelen in de industrie.

A flexibele printplaatEen flexibele printplaat bestaat uit drie hoofdbestanddelen: geleiders, lijm en isolatoren. Afhankelijk van de structuur van de flexibele printplaat worden deze drie materialen zo gerangschikt dat de stroom in de door de klant gewenste richting kan vloeien en kan interageren met andere elektronische componenten. De meest gebruikte materialen voor de lijm van flexibele printplaten zijn epoxy, acryl, drukgevoelige kleefstoffen (PSA's) of soms helemaal geen lijm, terwijl polyester en polyamide veelgebruikte isolatoren zijn. Voorlopig zijn we vooral geïnteresseerd in de geleiders die in deze printplaten worden gebruikt.

Hoewel ook andere materialen zoals zilver, koolstof en aluminium gebruikt kunnen worden, is koper het meest gebruikte materiaal voor geleiders. Koperfolie wordt beschouwd als een essentieel materiaal voor de productie van flexibele printplaten en wordt op twee manieren geproduceerd: door walsen, gloeien of elektrolyse.

Hoe koperfolie wordt gemaakt

Gewalste, gegloeide koperfolieHet wordt geproduceerd door verhitte koperplaten te walsen, ze dunner te maken en een glad koperen oppervlak te creëren. De koperplaten worden tijdens deze methode blootgesteld aan hoge temperaturen en drukken, waardoor een glad oppervlak ontstaat en de ductiliteit, buigzaamheid en geleidbaarheid verbeteren.

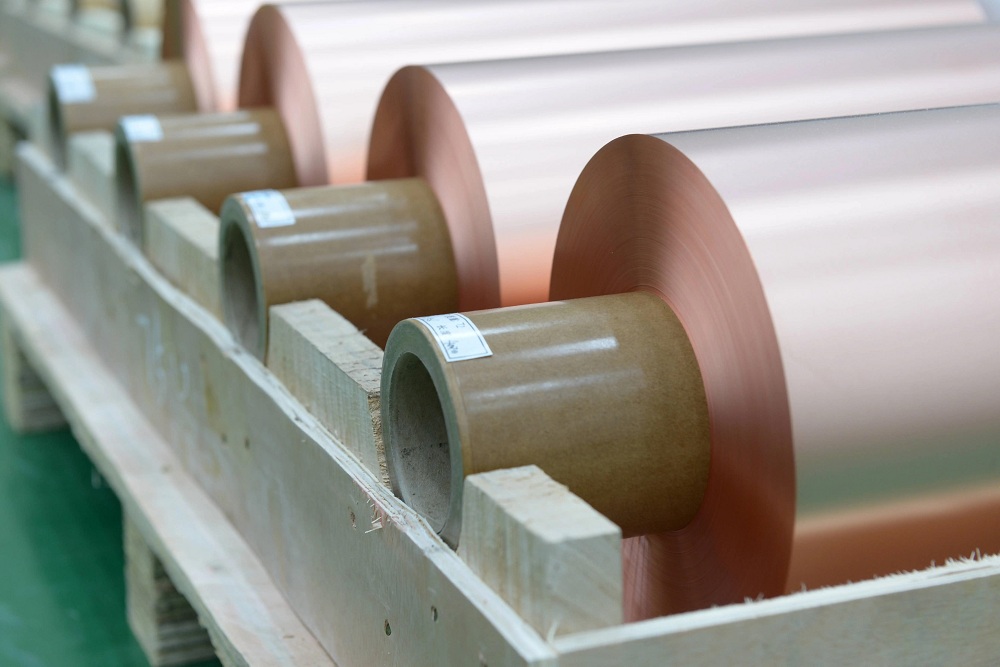

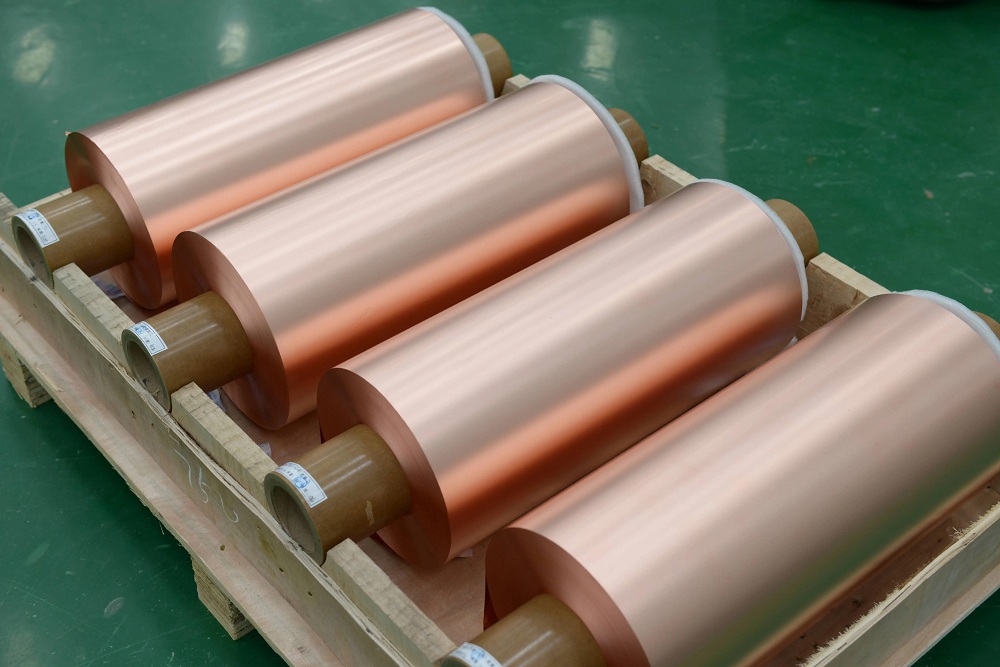

In de tussentijd,elektrolytisch koperfoiKoper wordt geproduceerd door middel van elektrolyse. Een koperoplossing wordt gemaakt met zwavelzuur (met andere toevoegingen, afhankelijk van de specificaties van de fabrikant). Vervolgens wordt een elektrolytische cel door de oplossing geleid, waardoor koperionen neerslaan en zich op het kathodeoppervlak afzetten. Aan de oplossing kunnen ook additieven worden toegevoegd die de interne eigenschappen en het uiterlijk ervan kunnen veranderen.

Dit galvaniseerproces gaat door totdat de kathodetrommel uit de oplossing wordt verwijderd. De trommel bepaalt ook hoe dik de koperfolie wordt, aangezien een sneller draaiende trommel meer neerslag aantrekt, waardoor de folie dikker wordt.

Ongeacht de methode worden alle koperfolies die met beide methoden worden geproduceerd, na afloop behandeld met een hechtingsbehandeling, een hittebestendigheidsbehandeling en een stabiliteitsbehandeling (anti-oxidatiebehandeling). Deze behandelingen zorgen ervoor dat de koperfolies beter hechten aan de lijm, beter bestand zijn tegen de hitte die vrijkomt bij de productie van de flexibele printplaat en oxidatie van de koperfolie voorkomen.

Gewalst en gegloeid versus elektrolytisch

Omdat het productieproces voor gewalste, gegloeide en elektrolytisch gegloeide koperfolie verschillend is, hebben ze ook elk hun eigen voor- en nadelen.

Het belangrijkste verschil tussen de twee koperfolies zit hem in hun structuur. Een gewalste, gegloeide koperfolie heeft bij normale temperatuur een horizontale structuur, die vervolgens onder hoge druk en temperatuur verandert in een lamellaire kristalstructuur. Elektrolytisch behandelde koperfolie behoudt daarentegen zijn kolomvormige structuur zowel bij normale temperatuur als bij hoge druk en temperatuur.

Dit zorgt voor verschillen in geleidbaarheid, buigzaamheid, vervormbaarheid en kosten van beide soorten koperfolie. Omdat gewalste, gegloeide koperfolie over het algemeen gladder is, is deze beter geleidend en geschikter voor dunne draden. Ze is ook buigzamer en doorgaans beter te buigen dan elektrolytische koperfolie.

De eenvoud van de elektrolysemethode zorgt er echter voor dat elektrolytisch koperfolie goedkoper is dan gewalst en gegloeid koperfolie. Houd er wel rekening mee dat elektrolytisch koperfolie mogelijk minder geschikt is voor dunne leidingen en dat de buigweerstand ervan lager is dan die van gewalst en gegloeid koperfolie.

Kortom, elektrolytische koperfolies zijn een goede en voordelige optie als geleider in flexibele printplaten. Vanwege het belang van flexibele printplaten in de elektronica en andere industrieën, zijn elektrolytische koperfolies daarmee ook een belangrijk materiaal geworden.

Geplaatst op: 14 september 2022