Koperfolie, dit ogenschijnlijk eenvoudige, ultradunne kopervel, kent een zeer delicaat en complex productieproces. Dit proces omvat hoofdzakelijk de winning en raffinage van koper, de productie van koperfolie en nabewerkingsstappen.

De eerste stap is de winning en raffinage van koper. Volgens gegevens van de United States Geological Survey (USGS) bedroeg de wereldwijde productie van kopererts in 2021 20 miljoen ton (USGS, 2021). Na de winning van kopererts, via stappen zoals breken, malen en flotatie, kan koperconcentraat met een kopergehalte van ongeveer 30% worden verkregen. Deze koperconcentraten ondergaan vervolgens een raffinageproces, waaronder smelten, convertorraffinage en elektrolyse, wat uiteindelijk elektrolytisch koper oplevert met een zuiverheid tot wel 99,99%.

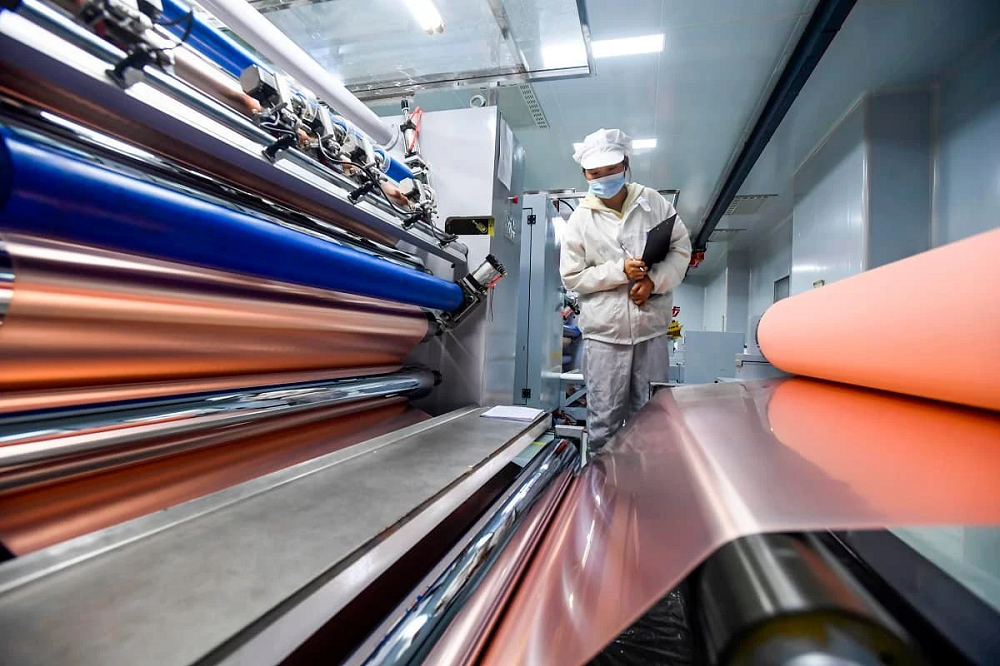

Vervolgens komt het productieproces van koperfolie aan bod, dat afhankelijk van de productiemethode in twee typen kan worden onderverdeeld: elektrolytische koperfolie en gewalste koperfolie.

Elektrolytisch koperfolie wordt gemaakt via een elektrolytisch proces. In een elektrolytische cel lost de koperen anode geleidelijk op onder invloed van de elektrolyt, en de koperionen bewegen, aangedreven door de stroom, naar de kathode en vormen koperafzettingen op het kathodeoppervlak. De dikte van elektrolytisch koperfolie varieert gewoonlijk van 5 tot 200 micrometer, wat nauwkeurig kan worden geregeld afhankelijk van de behoeften van de printplaattechnologie (Yu, 1988).

Gewalste koperfolie daarentegen wordt mechanisch vervaardigd. Beginnend met een koperen plaat van enkele millimeters dik, wordt deze geleidelijk dunner gemaakt door te walsen, waardoor uiteindelijk koperfolie met een dikte van enkele micrometers ontstaat (Coombs Jr., 2007). Dit type koperfolie heeft een gladder oppervlak dan elektrolytische koperfolie, maar het productieproces ervan verbruikt meer energie.

Na de productie van de koperfolie moet deze meestal nog een nabewerking ondergaan, zoals gloeien en oppervlaktebehandeling, om de eigenschappen te verbeteren. Gloeien kan bijvoorbeeld de ductiliteit en taaiheid van de koperfolie verhogen, terwijl een oppervlaktebehandeling (zoals oxidatie of coating) de corrosiebestendigheid en hechting van de koperfolie kan verbeteren.

Samenvattend: hoewel het productie- en fabricageproces van koperfolie complex is, heeft het eindproduct een grote impact op ons moderne leven. Dit is een manifestatie van technologische vooruitgang, waarbij natuurlijke grondstoffen door middel van precieze fabricagetechnieken worden omgezet in hightechproducten.

Het productieproces van koperfolie brengt echter ook enkele uitdagingen met zich mee, zoals energieverbruik en milieubelasting. Volgens een rapport kost de productie van 1 ton koper ongeveer 220 GJ aan energie en leidt dit tot 2,2 ton CO2-uitstoot (Northey et al., 2014). Daarom moeten we efficiëntere en milieuvriendelijkere manieren vinden om koperfolie te produceren.

Een mogelijke oplossing is het gebruik van gerecycled koper voor de productie van koperfolie. Het energieverbruik voor de productie van gerecycled koper bedraagt naar verluidt slechts 20% van dat van primair koper, en het vermindert de winning van kopererts (UNEP, 2011). Bovendien kunnen we met de vooruitgang van de technologie efficiëntere en energiezuinigere productietechnieken voor koperfolie ontwikkelen, waardoor de milieubelasting verder wordt verminderd.

Kortom, de productie en fabricage van koperfolie is een technologisch vakgebied vol uitdagingen en kansen. Hoewel we aanzienlijke vooruitgang hebben geboekt, is er nog veel werk aan de winkel om ervoor te zorgen dat koperfolie aan onze dagelijkse behoeften kan voldoen en tegelijkertijd ons milieu beschermt.

Geplaatst op: 8 juli 2023